100 Jahre

Marbach-Gruppe

27. März 2023

100 Jahre Marbach (Teil 4) Der größte Meilenstein der Unternehmensgeschichte: Der Einsatz von Laseranlagen in der Stanzformtechnik.

Im Jahr 2023 wird Marbach, dessen spannende Erfolgsgeschichte seines gleichen sucht, 100 Jahre. Doch wie wurden wir zu der Unternehmensgruppe, die wir heute sind? Eine der wichtigsten Entscheidungen war hierbei sicher die Investition in die allererste CO2-Laseranlage für die Stanzformfertigung in Europa. Die Lasertechnik wurde in den Folgejahren zu einem Grundpfeiler des Erfolges der Marbach-Gruppe – und wegweisend für die gesamte Stanzformtechnik weltweit.

Stanzformenbau bis in die 1960er Jahre.

Bis in die 1960er Jahre wurden Stanzwerkzeuge rein manuell gefertigt: Vom Zeichnen der Konturen auf die Sperrholzplatte, über das Sägen der Konturen mittels Dekupiersäge, bis hin zum konturengerechten Biegen und Einbauen des Linienmaterials mit einfachen Vorrichtungen und Hilfsmitteln – alles wurde von Hand gemacht. Trotz des handwerklichen Geschicks und viel Erfahrung seitens der Mitarbeiter waren die auf diese Art und Weise hergestellten Stanzwerkzeuge nicht sehr präzise, denn die Toleranzen der einzelnen Fertigungsschritte summierten sich. Die Anforderungen der Verpackungsindustrie an die Genauigkeit der Zuschnitte wurden in den 1960ern aufgrund neuer Verpackungs- und Aufrichtemaschinen immer höher. Diese Maschinen waren schneller, aber auch sensibler und erforderten so mehr Genauigkeit bei den Verpackungszuschnitten, die verarbeitet wurden. Die von Hand hergestellten Werkzeuge konnten dieser Entwicklung nicht mehr gerecht werden.

Eine riskante Lösung – Schneiden mit Licht.

Doch wie könnte man die neuen Anforderungen besser erfüllen? Das war eine der Fragen, die Karl Marbach Junior sich stellte. Im Jahr 1969 hörte er das erste Mal von einer neuen, revolutionären Schneidtechnologie und lernte diese bei der British Oxiden Corp. kennen. Doch das Steuerungssystem war für ihn nicht überzeugend. Im selben Jahr fand bei der Firma Notthing UK ein Symposium statt. Dort lernte Karl Marbach Junior den Präsidenten von Altlas Steel Rule Dies Inc. aus Elkhart (USA), S. Ray Miller Junior, kennen. Atlas Dies setzte bereits seit 1968 als erstes Unternehmen weltweit einen CO2-Laser in der Stanzformenfertigung ein und Miller referierte über das Thema „Holzschneiden mit Licht“. Er war derjenige, der die Lasertechnik im Stanzformenbau vorantrieb und zusammen mit der Firma Coherent aus Palo Alto die Anlagen entwickelte. Obwohl Karl Marbach kaum englisch und Ray Miller kein deutsch sprach, verständigten die beiden sich und blieben auch in Zukunft in regem Austausch.

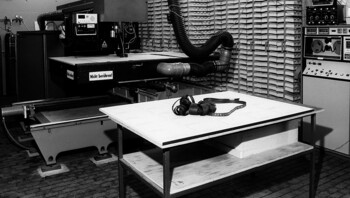

Im Jahr 1970 flog Karl Marbach Junior zu Ray Miller in die USA, um sich dort den ersten Laser der Stanzformenindustrie im Einsatz anzuschauen. Die CO2-Anlage hatte ca. 250 Watt Ausgangsleistung, einen bahngesteuerten Kreuztisch und ein Lochband als Datenträger. Die CNC-gesteuerte Version ermöglichte eine hohe Maßgenauigkeit der Kontur und eine sehr schnelle Fertigung. Karl Marbach Junior war fasziniert von dieser Technologie und träumte davon, eine solche Schneidanlage bei der Stanzformenherstellung in Heilbronn einzusetzen.

Peter Marbach, geschäftsführender Gesellschafter der Marbach-Gruppe berichtet: „Von da an war mein Vater begeistert von dieser Technologie. Im Jahr 1971 folgte dann seine zweite Reise zu Atlas Dies, denn leicht machte er sich diese Entscheidung als Schwabe natürlich nicht. Für mich ist es bis heute schwer nachvollziehbar, wie er sich trotz des enormen Risikos nicht nur für die Investition in den Laser entschied, sondern auch noch für einen entsprechenden Anbau extra für die Unterbringung der neuen Laseranlage. Wäre die Technologie am Markt nicht so eingeschlagen, hätte das sicher das Ende der Firma Marbach bedeutet. Doch diese zweite Reise brachte die Entscheidung: „So ein Laser muss her.“ Mein Vater klärte also die Finanzierung von 600.000 DM für den Kauf des Lasers sowie den Anbau des Laserraums – eine damals sehr hohe Summe für das Unternehmen – und legte los. Er hatte eine Vision, denn gesicherte Erfahrungswerte gab es noch nicht.“

Installation des ersten Lasers in der Stanzformtechnik in Europa 1972.

Im Jahr 1972 wurde schließlich in dem extra hierfür errichteten Gebäude-Anbau in Heilbronn die erste CNC-gesteuerte CO2-Laserschneidanlage für die Stanzformenfertigung in Europa installiert. Die Laserröhre kam von der Firma Coherent.

Peter Marbach: „Installiert wurde die 270 Watt-Laseranlage von einem ehemaligen Soldaten, dessen Schiff im Suez-Kanal hängen geblieben war. Die Anlage hat zwar gezündet, aber am Anfang kam kein Laserstrahl. Dieser musste erst „eingefädelt“ werden. In Deutschland gab es zu der Zeit natürlich kaum Experten auf diesem Gebiet und eine Anreise der Firma Coherent aus den USA wäre sehr teuer gewesen. Deshalb beauftragte die Firma Coherent Dr. Ulmer von der Universität in Stuttgart. Dort war zu dieser Zeit eine Laserröhre vorhanden. Dr. Ulmer kannte sich also bereits mit der Technologie aus. Nachdem selbst er den Laser nicht zum Laufen brachte, flog der Vice President der Firma Coherent doch aus den USA ein. Gemeinsam konnte die Maschine in Betrieb genommen werden.“

Doch die Leistung des Lasers war noch nicht konstant. Für die notwendige Stabilität wurde von da an eine Stunde vor Arbeitsbeginn die Laseranlage auf Betriebstemperatur gebracht und während der Produktion gekühlt. So konnte eine gute Schnittqualität sichergestellt und vermieden werden, dass die Schneidlinien infolge klimatischer Einflüsse beim Transport oder der Lagerung beim Kunden aus der Trägerplatte fielen. Auch die Erstellung des Wegeprogramms war sehr zeitaufwendig. Die Konturen einer Faltschachtel mussten in x-y-Schritten fortlaufend beschrieben und in Lochstreifen gestanzt werden. Eine Stanzform mit vielen Nutzen benötigte dadurch ein mehrere Meter langes Lochband. Dazu kam, dass die Lasertechnik in den 1970ern für Nicht-Physiker etwas vollkommen Neues war. Beim Gedanken daran, Sperrholz mit „Feuer“ zu schneiden, waren viele daher sehr skeptisch.

Pionierarbeit: Innovationsführer Marbach.

Trotz der anfänglichen Startschwierigkeiten waren die Laser-gefertigten Trägerplatten eine Revolution. Mit Hilfe dieser Technik wurde eine bisher ungeahnte Produktivität erreicht: In kürzester Zeit konnten deutlich mehr Stanzwerkzeuge hergestellt werden, als bisher. Außerdem ermöglichte die Lasertechnologie eine neue Werkzeugqualität, die einzigartig am europäischen Markt war. Dies brachte Marbach ein enormes Wachstum, sowohl national als auch europaweit. Sogar Wettbewerber von Marbach wurden damals mit den gelaserten Trägerplatten versorgt. Die Laseranlage erbrachte die Leistung von vier bis fünf Mitarbeitern an den Dekupiersägen – unabhängig von der Schwierigkeit der Konturen. Da die Werkzeuge mit lasergeschnittener Trägerplatte jedoch teurer waren als die herkömmlichen Stanzformen und die Nachfrage nach Werkzeugen stark gestiegen war, gab es neben dem Laser zu Beginn weiterhin noch die herkömmliche Fertigungsart mit Dekupiersägen.

Die Einführung der Lasertechnologie war ein Quantensprung im Stanzformenbau und brachte Marbach als Vorreiter die Marktführerschaft in Europa, welche das Unternehmen auch in den Folgejahren als Innovationsführer festigen konnte. Somit war der Einsatz von Lasertechnik für die Fertigung von Stanzwerkzeugen nicht nur ein großer Meilenstein für die Marbach-Gruppe und den gesamten Stanzformenbau in Europa, sondern der Grundstein für den Erfolg des Unternehmens.

Heute ist die Lasertechnologie aus der Stanzformenfertigung nicht mehr weg zu denken. Allein in der Marbach-Gruppe sind 42 Laseranlagen mit einer Gesamtleistung von 90.900 Watt im Einsatz, 7 dieser Laseranlagen stehen am Hauptsitz in Heilbronn.

Doch nicht nur der Einsatz von Laseranlagen hat Marbach zu dem Innovationsführer gemacht, der wir heute sind. Schon immer war Marbach an neuen Technologien interessiert und schaffte es, viele Innovationen aus anderen Branchen für sich selbst zu nutzen und mit eigenen Entwicklungen und Patenten Marktstandards zu setzen. Mit welchen Innovationen Marbach dies geschafft hat, lesen Sie im fünften Teil dieser Serie: "100 Jahre Marbach. Technologien, Innovationen und Patente: Marbach setzt Marktstandards."